Ratgeber

Drücke lassen sich relativ leicht messen. In einer Leitung für Gase oder Flüssigkeiten beispielsweise durch ein mechanisches Manometer. Schwieriger wird es dagegen, wenn zwei Druckniveaus miteinander in Beziehung stehen und deren Differenz elektronisch gemessen werden soll. Hier helfen spezielle Differenzdrucksensoren. Wie diese funktionieren, wo ihre Stärken liegen und welche Einsatzbereiche es gibt, das erfahren Sie in unserem Ratgeber.

Im Gegensatz zu einfachen mechanischen oder elektronischen Drucksensoren messen Differenzdrucksensoren nicht das Druckniveau in einer Leitung, sondern den Unterschied zwischen zwei Druckbereichen. Diese Differenz kann zum Beispiel dann entstehen, wenn das Rohrsystem einen Filter enthält. Ist dieser Durchlass verstopft, steigt der Leitungsdruck vor dem Bauteil, hinter ihm ist er je nach Verengung deutlich niedriger. Dieser Umstand lässt sich als Hinweis für eine Verstopfung oder Blockade verwenden.

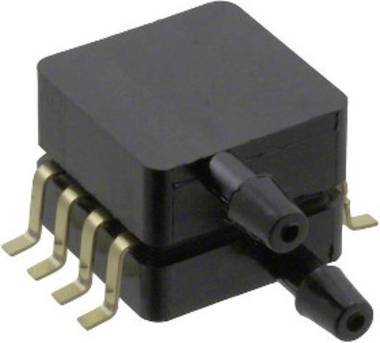

Zum Messen des Unterschieds in zwei Druckbereichen verfügen Differenzdrucksensoren in der Regel über zwei Anschlüsse. Ein Anschluss wird mit einem Leitungsabzweig vor dem Filter, der andere mit einem Leitungsabzweig hinter dem Filter verbunden. Da Differenzdrucksensoren generell elektronisch arbeiten, stehen an den Kontakten zum Differenzdruck proportionale analoge Signale zur Verfügung, die sich über einen Mikroprozessor oder einen Mikrocontroller weiterverarbeiten lassen. Je nach Programmierung können auch entsprechende Maßnahmen greifen, beispielsweise der Start einer Alarmschaltung.

Differenzdrucksensoren sind oft auch unter den Bezeichnungen Differenzdruck-Messumformer, Differenzdruck-Transmitter oder piezoresistive Drucksensoren zu finden.

Druck bezeichnet die Kraft, die auf eine Fläche ausgeübt wird. Die dafür international verwendete Einheit ist das Pascal, abgekürzt Pa. Ein Pascal entspricht der Kraft von einem Newton auf einen Quadratmeter.

Im Vergleich zu der in der Pneumatik oder in der Hydraulik meist verwendeten Einheit Bar oder Millibar ist ein Pascal sehr klein. Häufig anzutreffen sind deshalb Vielfache von Pascal, üblicherweise das hundertfach höhere Hektopascal oder das tausendfach höhere Kilopascal.

Die Umrechnung in Bar ist einfach: 100 Pascal entsprechen genau 0,001 Bar beziehungsweise 1 Millibar. Zum Vergleich: Der mittlere atmosphärische Druck auf Meereshöhe beträgt 1,01325 Bar oder 1013,25 Millibar.

Das Gehäuse eines üblichen Differenzdrucksensors enthält zwei hermetisch abgeschlossene Kammern mit je einem Anschlussstutzen. Die Stutzen werden zur Messung über Schläuche mit den Leitungsabzweigungen vor und hinter dem potenziellen Druckminderer angeschlossen, also beispielsweise vor und hinter einem Filter oder einem Ventil.

Zwischen den beiden Kammern befindet sich eine flexible Membran, oft aus Silizium. Sind die Druckverhältnisse in beiden Kammern identisch, bleibt die Membran flach. Sinkt oder steigt der Druck allerdings in einer der beiden Kammern, wölbt sich die Membran in die Richtung der Kammer mit dem niedrigeren Druck.

Da die an einer Stromquelle angeschlossene und leitfähige Membran aus piezoelektrischem Material besteht oder Dehnungsmesstreifen aus Widerstandsdraht besitzt, lässt sich der Grad der Verformung elektrisch als Änderung des Widerstandswerts erfassen. Eine kleine elektronische Schaltung übernimmt die Signale und leitet sie in hoher Auflösung und passend verstärkt an die Anschlusskontakte des Sensors.

Wenn die Anwendung auf einem Mikrocontroller basiert, lassen sich sich die Werte an einen ADC-Eingangspin des Controllers legen. Dessen integrierter Analog-Digital-Wandler übernimmt dann die Weiterverarbeitung.

Mit Sensoren für den Differenzdruck lassen sich in weiten Messbereichen Druck, Durchfluss, Füllstand, Trennschicht und Dichte einer Fluids oder eines Gases leicht messen. Eine der wichtigsten Anwendung ist aber das Erkennen einer Filterverstopfung oder eines festsitzenden Ventils.

Zu finden sind diese Sensoren denn auch in zahlreichen industriellen Umgebungen, in denen die Druckverhältnisse kontinuierlich gemessen werden müssen. Dazu gehören beispielsweise HLK-Anwendungen, also Messungen in den Bereichen Heizung, Lüftung und Klima.

Differenzdrucksensoren sind aber auch in Brandschutzsystemen innerhalb einer Sprinkleranlage zu finden. Sie sind ebenfalls nützlich, wenn das Volumen einer Flüssigkeit in einem geschlossenen Behälter gemessen werden soll.

Mit Hilfe des statischen Drucks, der Schwerkraft und der Flüssigkeitsdichte lässt sich das Volumen beziehungsweise die Höhe der Flüssigkeitssäule messen. Dies gilt jedoch nur für Situationen, in denen die Temperaturschwankungen die Dichte des Fluids nicht verändern.

Das wichtigste Auswahlkriterium für einen Sensor zur Messung des Differenzdrucks sind die minimal und der maximal verarbeitbaren Druckniveaus. Das Minimum liegt generell bei 0 Kilopascal, also der Abwesenheit von Druckunterschieden. Im Maximalbereich lässt sich zwischen 25 Pascal und 100 Kilopascal wählen. Die Betriebsspannung mit Gleichstrom liegt je nach Modell zwischen 3,6 und 16 Volt.

Wichtig für die Weiterverarbeitung der Signale ist die Datenschnittstelle. Recht häufig kommt hier der der serielle Datenbus I2C zum Einsatz.

Ist eine hohe Genauigkeit des Messergebnisses notwendig, sollte der Drucksensor über eine Temperaturkompensation verfügen und zudem kalibriert sein.

Zu beachten ist außerdem, ob sich der Sensor mit aggressiven Gasen oder Flüssigkeiten verträgt. Die enthaltenen piezoresistiven Drucksensoren müssen entsprechend geschützt sein.