Ratgeber

Flachsenker nach DIN 373 sind Werkzeuge zum Herstellen von Senkungen für Sechskantschrauben, Zylinderkopfschrauben und Muttern. Sie finden vor allem in der industriellen Metallbearbeitung Anwendung, um Verschraubungen bündig in die Werkstoffoberfläche einzusetzen. Der Fachbegriff dafür lautet Planeinsenken.

Wie alle Senker werden sie üblicherweise nach dem Bohren eingesetzt, um das Bohrloch für die weiteren Arbeitsschritte zu bearbeiten. Dabei bohren oder fräsen Sie eine Absenkung in die vorhandene Bohrung. Durch die Flachsenkung verschwindet der Kopf der Sechskantschraube vollständig im Bohrloch. Durch das Abtragen erreichen Sie eine ebene Fläche und vermeiden, dass Schraubenköpfe aus dem Werkstück herausragen. Die Sechskantschraube oder Mutter kann damit bündig mit der Oberseite des Werkstücks abschließen.

Flachsenker werden aufgrund ihrer Bauform und Arbeitsweise auch als Plansenker oder Zapfensenker bezeichnet. Der maschinell angetriebene Senker mit Schaft und festem Führungszapfen schneidet, fräst oder bohrt die Senkung im 180°-Winkel ins Werkstück. Mit einem Senkdurchmesser von bis zu 5 mm sind diese Werkzeuge im Regelfall mit zwei Schneiden zum ratterfreien Senken ausgestattet. Modelle mit größeren Durchmessern weisen zumeist drei Schneiden auf, manche verfügen auch über vier Schneiden.

Ein fester Führungszapfen oder eine Einführphase sorgt für stabile Führung des Senkers im vorhandenen Bohrloch. Durch den festen Führungszapfen kann der Senker seitlich nicht ausbrechen. Der Führungszapfen garantiert die koaxiale Ausrichtung der Senkung zur Bohrung.

Beim Flachsenken von Sechskantschrauben, Zylinderkopfschrauben und Muttern kommt es auf Präzision und ratterfreies Senken an. Deshalb werden Flachsenker DIN HSS normalerweise in einer Ständerbohrmaschine, Fräsmaschine, Werkzeugmaschine oder einem Roboter verwendet und das Werkstück eingespannt. Zum Planeinsenken in weiche Materialien wie Holz oder Kunststoff genügt oft auch eine leistungsstarke Bohrmaschine.

Neben Flachsenkern nach DIN 373 zum Planeinsenken zählen auch Kegelsenker und Querlochsenker zum Profilsenken zu den Senkwerkzeugen. Sie bestehen ebenfalls aus einem Schaft und mindestens zwei Schneiden.

Flachsenker haben im Vergleich zu Kegelsenkern eine zylindrische Form. Kegelsenker zum Profilsenken schneiden oder fräsen kegelförmige Einsenkungen, zum Beispiel für Senkschrauben. Gleichzeitig entgraten sie das Bohrloch und entfernen Splitter und Auffaserungen am Werkstück. Querlochsenker sind eine Unterform der Kegelsenker. Sie sind zur Achse der Senkung mit einer etwa 45° schrägen Bohrung zur Spanabfuhr ausgestattet.

Bohrsenker mit Schaft kombinieren die Funktionen eines Bohrers mit denen eines Kegelsenkers in einem Werkzeug.

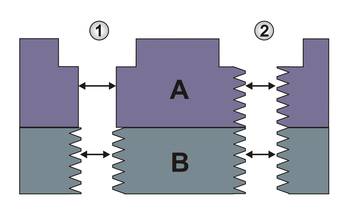

Bei der Kernlochbohrung besitzen die beiden zu verbindenden Werkstücke ein Gewinde, in das die zu versenkende Zylinderkopfschraube greift. Achten Sie in der Produktbeschreibung auf Angaben wie „M3 Kernloch“ oder „M4 Kernloch“.

Ein Durchgangsloch erhält dagegen kein Gewinde. Das obere Werkstück mit dem Durchgangsloch ist gewindelos. Stattdessen befindet sich das Schraubgewinde nur im zweiten oder einem weiteren, dahinter befindlichen Werkstück.

Die Zylinderkopfschraube greift nicht im Durchgangsloch, sondern erst dahinter. Flachsenken mit Durchgangsloch ist die häufiger genutzte Variante.

Senkwerkzeuge zum Planeinsenken bestehen normalerweise aus HSS-Stahl, also Hochleistungs-Schnellstahl. HSS zeichnet sich durch ein breites Temperaturspektrum und hohe Bruchfestigkeit aus. Zudem ist HSS preisgünstig.

Je nachdem, ob Sie Leichtmetall, Stahl, Stahlbleche, Bunt- und Leichtmetalle, Guss, chromlegierte Stähle, hoch chromlegierte Stähle, Holz oder Kunststoffe bearbeiten möchten, sind die Senker mit blanker Oberfläche oder mit einer Beschichtung versehen.

Senker ohne Zusatzbeschichtung eignen sich etwa für Leichtmetall und Guss. Senker in titannitrit-beschichteter Ausführung (HSS-TiN) oder mit Hicoat-Beschichtung zeichnen sich durch hohen Verschleißwiderstand, guten Wärmeabfluss und somit hohe Standzeiten aus. Titannitrierte Senker erlauben höhere Schnitt- und Vorschubgeschwindigkeiten und sind korrosionsbeständig.

Wählen Sie einen Senker, der für das zu bearbeitende Material geeignet ist. Achten Sie auf die in der Produktbeschreibung enthaltenen Angaben wie Gewindetyp, Kopfdurchmesser (Senker-Ø), Zapfendurchmesser, Aufnahmeschaft oder Zylinderschaft, Gesamtlänge, Senkwinkel, Schneidstoff und Beschichtung. Oft ist zusätzlich angegeben, für welche Schraubengröße der Senker geeignet ist. Die Abkürzung GKL steht für Gewindekernloch.

Achten Sie außerdem auf die Angabe zum Gütegrad der Bohrung nach ISO 273. Diese wird in den Stufen Gütegrad fein (F) und Gütegrad mittel (M) angegeben. Die Güte besagt, in welchem Toleranzbereich und mit welcher Montagegenauigkeit das Werkzeug arbeitet.

Um ein ratterfreies Senken zu realisieren, sollten Sie grundsätzlich immer Schritt für Schritt vorgehen. Vermessen Sie im ersten Schritt den Kopfdurchmesser der Schraube mit einem Messschieber. Soll zusätzlich noch eine Unterlegscheibe verwendet werden, muss deren Dicke der Höhe des Schraubenkopfes aufgeschlagen werden.

Wählen Sie anschließend den passenden Senker aus. Nun wird das Durchgangsloch gebohrt. Um die korrekte Tiefe der Senkung zu ermitteln, müssen Sie die Höhe der Schraube kennen.

Nun kann der Plansenker nach DIN 373 HSS zum Einsatz kommen. Damit Sie das Senkwerkzeug problemlos führen können, wird der feste Führungszapfen in das Durchgangsloch der Bohrung eingesetzt. So gehen Sie sicher, dass Sie ein möglichst präzises Ergebnis erzielen.

Beachten Sie beim Flachsenken nach DIN HSS den vom Hersteller empfohlenen Drehzahlbereich. Generell erzielen Sie bei niedriger Schnitt- und Vorschubgeschwindigkeit die besten Ergebnisse. Je nach Schnittmaterial, Geschwindigkeit und Senker kann die Kühlung durch Emulsion oder Öl – oder ohne gesonderte Kühlung erfolgen.

Flachsenker werden nach DIN 373 gefertigt, wodurch sichergestellt ist, dass sie zu genormten Schraubenköpfen passen. Die DIN Normenliste DIN 373 legt die Maße für Flachsenker mit Zylinderschaft und festem Führungszapfen fest. Bei einem Flachsenker HSS DIN 373 handelt es sich demnach um einen nach DIN 373 genormten Flachsenker, der aus HSS-Schnellarbeitsstahl besteht.

Im Handel verfügbar sind Flachsenker einzeln oder als Satz in Industrie-Metallkassetten oder anderen Abpackungen.

Eine Alternative zum ratterfreien Senken sind Senkwerkzeuge mit auswechselbaren Zapfen und einem Aufnahmeschaft. Ein modularer Flachsenkersatz besteht aus einem zylindrischen Aufnahmeschaft oder Zylinderschaft als Befestigungsteil und einer Kombination verschiedener Flachsenker und Führungszapfen. Der Senker wird im Aufnahmeschaft oder Zylinderschaft befestigt und mit dem gewünschten Zapfen ausgestattet. Der so bestückte Aufnahmeschaft wird dann am Antriebsgerät montiert.